“ガラス繊維”の秘めたる可能性が、ものづくり産業のイノベーションに!?

2020.02.21

「ガラス繊維」とはその言葉のとおり、ガラスからつくられる繊維のこと。

繊維といわれるゆえんは、高温で溶かして液状化にした溶解ガラスを、わずか数ミクロン(1ミクロン=1000分の1ミリ)という、非常に細い繊維状の形状に牽引することにありますが、そのためには当然ながら特殊な技術が必要となります。

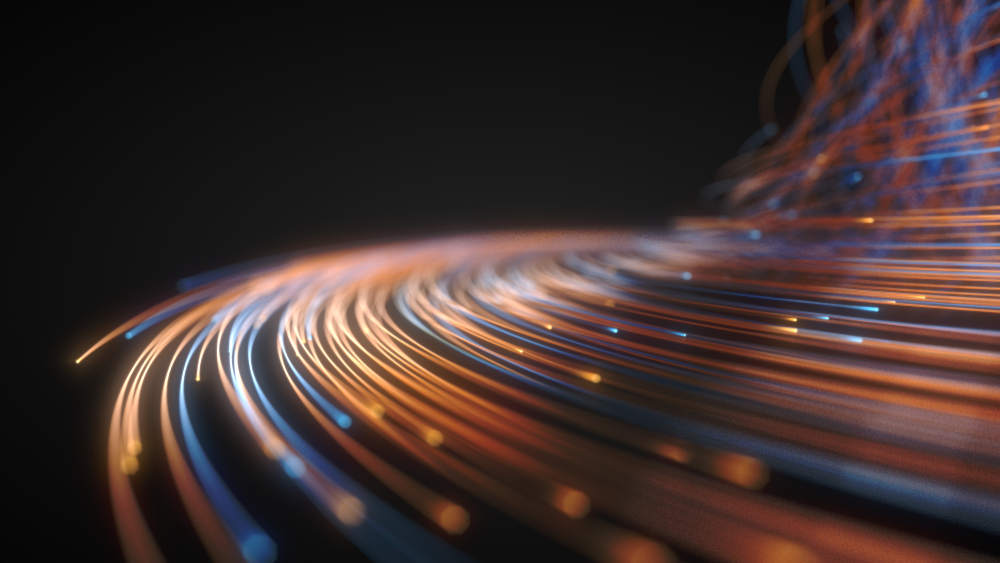

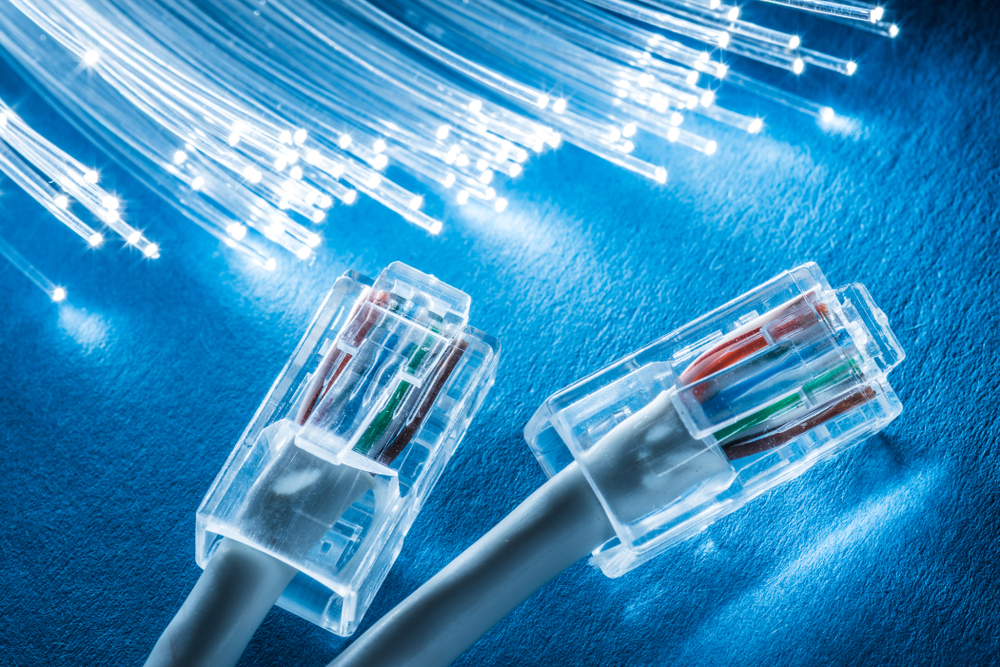

また、ガラス繊維の用途は幅広く、住宅、医療機器、自動車などさまざまな分野で利活用されているほか、インターネットに不可欠な光回線(光ファイバー)にも活用されています。ガラス繊維ならではの不燃性、強度、電気絶縁性といった特性が、高速大容量通信の進展によってさらなる技術革新が期待されている先進的業界において、多方面で活用されていることはご存じの通りです。

今回はそんな、多岐にわたる分野で活用され、意外と気づかない部分でわたしたちの暮らしに密着している「ガラス繊維」についてご紹介しましょう。

ガラス繊維のルーツは、古代オリエント時代にまで遡る

いまや世界中に普及し、多方面で利活用されている「ガラス繊維」……。その歴史を、まずはひもといていきましょう。

「ガラス」の起源には、エジプト説やメソポタミア説など諸説ありますが、現在発見されている最古のガラスは、紀元前3000年頃のメソポタミアのテル・ブラク遺跡から出土されたものとされています。その美しさから、ガラスが地球上に誕生してまもなく、ガラスの糸や布地を作るというアイデアを人々は持ち続けてきたようです。

ルネッサンス時代のワインバールデカンタ

【ガラス繊維のルーツは壺の装飾】

紀元前4000年~紀元前400年頃にあたる古代オリエント時代。その中期にあたる紀元前2000年頃のものとされる遺跡から出土した工芸品の中に、棒状や繊維状のガラスをガラス製の壺に巻きつけてつくられた文様があり、これがガラス繊維のルーツだといわれています。

ときは流れて中世になると、ルネサンス時代のヨーロッパではガラス棒の先端を熱してつくったガラス糸を、回転する木製ドラムに巻き取ってつくるガラス繊維が編み出されます。そのガラス繊維をゴブレット(酒杯)や、花瓶に装飾することが流行し、現在でもこの頃のものが各地の美術館に展示され、人々を魅了しています。

【装飾から織物へ】

1842年、ビクトリア女王とフランス王室の御用達であった英国マンチェスターの絹織物業者であるルイ・シュワーベ(Louis Schwabe)は、ガラス生地を織ることに挑戦します。シュワーベは、1649度の高温の炉で溶融されたガラスを、耐熱性金属製で200個以上の小さな開口部を持つ紡糸口金に通し、高速ワインダーで巻き取るという方法を発案。しかし開発途中で資金がなくなり、イギリス政府に支援を求めるも理解を得られず、夢半ばとなってしまいましたが、シュワーベの開発は現代に通じるガラス繊維づくりの基礎となり、その後に続く技術革新をなしたとされています。

半世紀後の1893年頃になると、米国シカゴで開かれた博覧会で、エドモンド・ドラモンド・リビー氏(Edward Drummond Libbey)が、ガラス繊維とシルク糸で織ったドレス生地やランプシェードを展示し、ガラス糸を紡ぐ実演を行います。このとき登場したのが、紡糸口金から出したガラス繊維を高速で巻き取るグラスワインダーでした。観客は糸を紡ぐ実演には興味を持ったものの、その製品に実用性はなく、結果として、実験の域に終わってしまうことになります。

【工業化への軌跡】

第一次世界大戦により、これまで断熱用石綿をカナダからの輸入に頼っていたドイツは、その代替として着目したガラス繊維の研究に注力し、1917年に工業化に成功します。このときはまだ、生産コストの高さと繊維の粗さは否めませんでしたが、このことがガラス繊維の工業化に向けて、各国が一斉に向かう引き金となります。

一方の米国では、オーエンス・イリノイス社(Owens-Illinois Co.)とコーニング・グラス・ワークス社(Corning Glass Works)は、より細く、より柔軟で、大量生産による低コストのガラス繊維を製造するための試行を1931年に開始します。そして7年後の1938年に実用化に成功し、両社は合併してO.C.F社(Owens Corning Fiberglass Corp.)を設立。「Fiberglas(ファイバーグラス)」を商標登録します。

気になる日本は、1938(昭和13)年に日東紡績がガラス繊維の工業化に成功したのが最初の事例といわれています。第二次世界大戦後までは軍専用の船舶における断熱材など、主に軍事用として使用されていましたが、戦後の1955年頃からその技術は民需品に向けられ、現代に通ずる革新が次々となされていったのです。

短繊維・長繊維の2種類に区分されるガラス繊維

ガラス繊維は、「グラスウール(短繊維)」と「グラスファイバー(長繊維)」の2種類に区分されますが、それぞれの優れたガラス特性に適した分野に使い分けられています。

「グラスウール(短繊維)」と「グラスファイバー(長繊維)」の名前からもお分かりのように、2つを並べたときに誰もが気がつく違いは、その形状にあります。

●グラスウール ➡ 細くて短い繊維で、わたあめのようにフワフワとした綿状(わたじょう)。

●グラスファイバー ➡ テグスや釣り糸のように透明で光沢のある糸状(しじょう)。

この相違は、製造方法や工法の違いよって生じますが、大まかにいうと、グラスウールは加熱して融けた(とけた)ガラスを遠心力で吹きとばして綿状に加工したものであり、グラスファイバーは融けた(とけた)ガラスを専用の機械によって高速で巻き取り、長い糸状に加工したものになります。

このかたちの違いを踏まえて、2種類のガラス繊維がそれぞれに持つ特性について、もう少し深くおさえていくことにしましょう。

グラスウールの原料と特性

【グラスウールの原料】

グラスウールに使用される原料の80%以上が、家庭等から回収されたガラス瓶やブラウン管などによるリサイクルガラスで、グラスウール自体や製造過程で発生した端材も、再利用される循環型資源になります。また、廃棄物として発生したグラスウールは、各メーカーが「広域認定制度の認定」を取得し、リサイクルを全国規模でおこなえるように取り組んでいます。同制度は2003年に施行された制度で、環境大臣の認定を受けることにより、各地方公共団体から中間処理、最終処分、収集運搬、積み替え保管等の許可を取得せずに運用できるという制度。メーカー自身が使用済みとなった自社製品を収集し、製品のノウハウを利用して処理することで効率よくリサイクル、リユースできることを目的としています。

【グラスウールの特性】

●断熱性が高い/繊維がからみ合って綿状(わたじょう)になることにより、グラスウール中に連続的な空気室をつくっています。この連続空気室のなかでは、空気が静止していて動かないため熱が移動しにくく、高い断熱性能を発揮することから保温・保冷性に優れています。

●不燃性/不燃のガラスを主原料としているため燃えにくく、2000年に公布された建設省告示第1400号「不燃材料を定める件」でも、グラスウールは不燃材料として規定されています。また、不燃性が高いため、万が一の火災時にもほぼ有毒ガスを発生しません。

●吸音性が高い/グラスウール内に入射した音のエネルギーは、空気を多く含んだ内部でガラス繊維や空気を振動させ、熱エネルギーに変換することによって、低音域から高音域まで幅広い吸音性を発揮します。

●耐熱・耐薬性が高い/無機質のガラスが主原料なので、熱や薬品に対する耐久性が高く、腐敗や虫食いなどの経年変化がほとんどありません。そのため、長期にわたる性能の維持が可能となります。

●軽量/細い繊維同士がからまり合い、空気の層を内部に持たせる構造をしていることから、最も軽量な断熱・吸音材のひとつとされています。

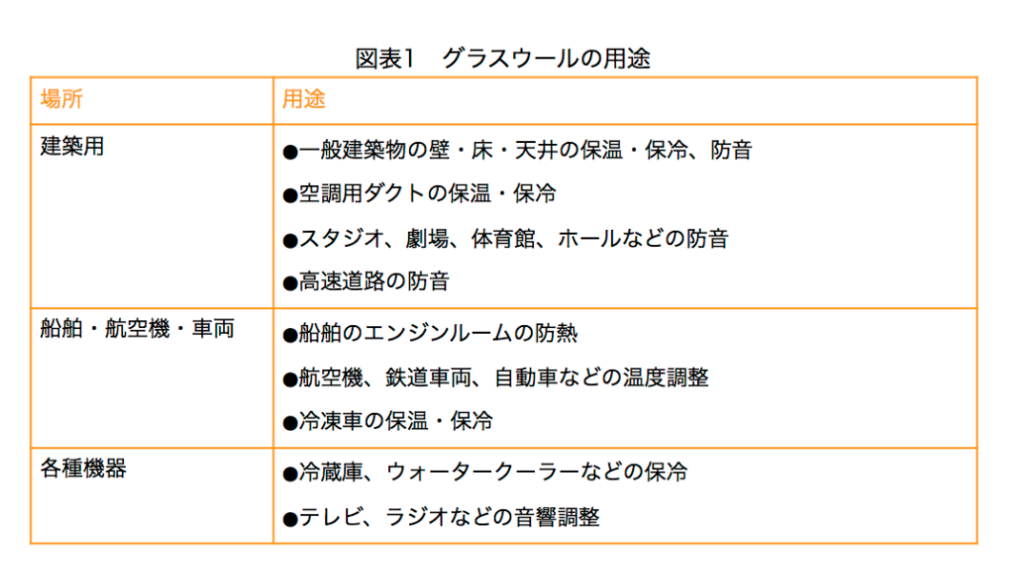

グラスウールの用途

すでにご紹介したグラスウールの特性から、その主な用途は「図表1」に示すように、あらゆる分野の保温・保冷効果や防音を目的とした資材として活用されています。その効果もさることながら、軽量であることは船舶や航空機などの燃費性を高めることにつながる、大きなメリットのひとつとされています。このようにグラスウールは、冷暖房費削減や騒音対策、燃費性向上による「省エネ」につながる「リサイクル性の高い」材質であることがわかります。

グラスファイバーの原料と特性

【グラスファイバーの原料】

一般的なガラス(アルカリガラス)の原料は、「珪砂(ケイシャ)※」「無水炭酸ナトリウム(ソーダ灰)」「炭酸カルシウム(石灰)」の3点です。

※珪砂(ケイシャ)= 天然と人造があり、天然珪砂は、陸地で地層として分布したものや、河口や海岸で砂浜として堆積した石英砂、人造珪砂は、珪石原鉱を機械的に粉砕して作られる。

この3種類の原料はそれぞれ、その特性によって重要な働きをします。

●珪砂:耐久性が高く堅硬で化学的に安定している。また、融点が1710度と非常に高い。

●ソーダ灰:アルカリ金属であり珪砂の融点を下げる働きがあるが、アルカリ成分が水に溶け出しやすく、加えるほどにガラスの耐久性は低く、熱膨張係数は大きくなる。

●石灰:ソーダ灰が水に溶け出すのを防ぐ。

これらの特性と働きをいかし、一般的なアルカリガラスは融点を1000度程度まで下げて生産されます。融点を下げることにより、品質が安定したガラスの大量生産が可能になるため、低価格と高品質が両立されているのです。

尚、グラスファイバーに用いられるガラスには、アルカリガラスではなく「無アルカリガラス」が使われますが、この「無アルカリガラス」とは、アルカリ成分が0.1%以下しか含まれていないガラスのこと。アルカリガラスに比べて熱膨張係数が小さく、平滑性やあらゆる耐久性に優れた特性も兼ね備えています。グラスファイバーに無アルカリガラスが含まれる理由は後述しますが、グラスファイバーは他素材を強化したり、それ単体でも精密性の高い用途に用いられる特性があります。また、このガラスはグラスファイバーのほかにも、PCやスマートフォン等のタブレット端末などの液晶ディスプレイやELディスプレイ基板などにも活用されています。

【グラスファイバーの特性】

●耐熱性、不燃性(無ガス性)が高い

●耐薬品性が高い

●電気絶縁性が高い

●寸法安定性が高い(伸度3~4%、弾性回復率100%)

●機械的強度が高い

●透過率が高い

これらの優れた特性を持つグラスファイバーの用途は、情報やエネルギーを送るための伝送路である光ファイバーが代表的といえるでしょう。今日では光ファイバーの言葉は一般的用語として使われていますが、その起源は1930年にさかのぼり、ドイツの医学生ハインリヒ・ラム(Heinrich Lamm)が光を導く媒体として、ガラス繊維を使って画像を送れることを実験で確認したのがはじまりとされています。その後、1950年代に入ると医療用として開発が進み、胃内に挿入できる内視鏡が1957年に米国の内科医バジル・ヒルショビッツ(Basil Hirschowitz)によって発表され、実用化されていきます。

さらにその後、各国においても開発が進み、現代では医療用内視鏡をはじめ、観察不可能な個所を観察する工業用内視鏡であるファイバースコープ、電話回線、光通信の基幹ケーブル、レーザーメスやレーザー加工機など、多方面で活用されています。

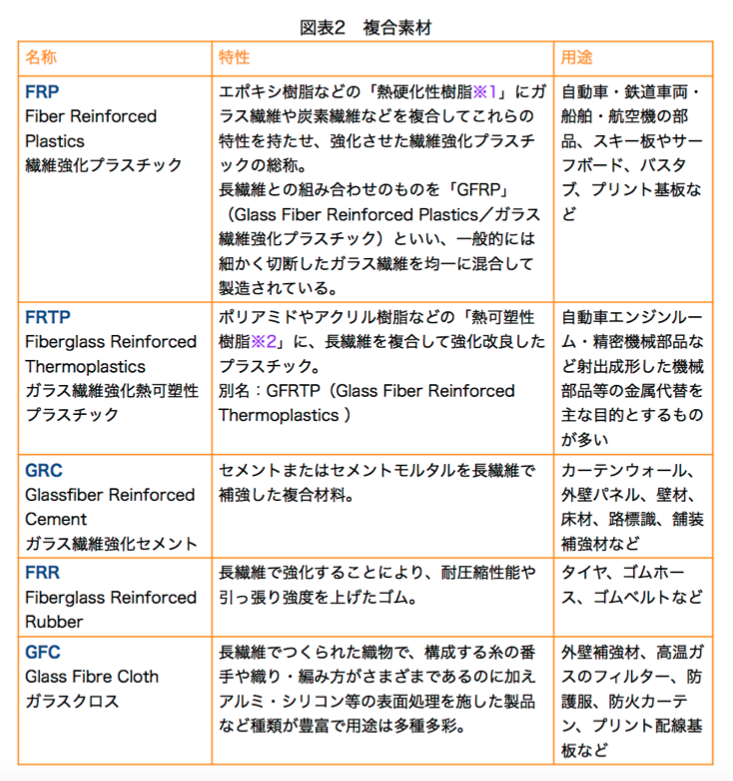

無限の可能性を秘めた、グラスファイバー複合材料

グラスファイバーは、その優れた特性で他素材を強化できるため、他素材との複合素材としても多く活用されます。また、複合する素材はさまざまであるとともに、プラスチック部品などの固体や織物などさまざまな形状に加工することができることから、その製品展開は多彩です。ほんの一部になりますが、以下「図表2」で5種類の複合素材をご紹介します。

FRPとFRTPの違いとは?

図表2にあるFRPとFRTPの違いの主軸は、表中※1・2の「熱硬化性樹脂」と「熱可塑性樹脂」の特性の違いによるものです。その性質から、熱硬化性樹脂を“クッキー”、熱可塑性樹脂を“チョコレート”と比喩されることもあるこの2種類の樹脂の違いを確認していきましょう。

【熱硬化性樹脂】

●加熱によって硬化(架橋反応)するため、一度生成されたものは再び熱しても軟化・流動しない。

➡︎ オーブンで熱して焼き上げた後は、生地の状態には戻すことができないクッキーに特性が似ている

●耐溶剤性、耐熱性、機械的強度に優れている一方、廃棄製品などの再成形(リサイクル)が難しい。

【熱可塑性樹脂】

●冷却することにより硬化し、硬化した樹脂を再度、加熱すると再び軟化・流動する。

➡︎ 冷やし固めた後でも、熱を加えると溶けて再び成型が可能なチョコレートに特性が似ている

●成形性がよく、大量生産に向いているので生産コストが安価であり、リサイクルも可能である一方、熱硬化性樹脂に比べて強度が劣り、繊維へのプラスチック含浸が難しい。

熱可塑性樹脂のデメリットといわれてきた強度や繊維への含浸の難しさは、近年の開発によって改良がなされ、安価でリサイクルも可能な点から、FRPの置き換えとしてFRTPが世界から注目されています。

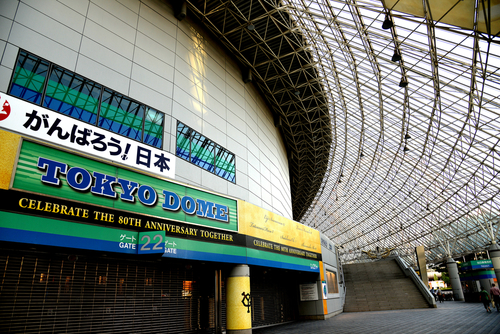

東京ドームの屋根は、1ミリ以下のガラス繊維でできている!?

日本初の大規模「エアドーム(空気膜構造建築)」である「東京ドーム」──。

そのスケールは、建築面積4万6755平方メートル、収容人数5万5000人(野球時は約4万6000人)で、現在日本にある5大ドーム※のなかでも建築面積第4位、野球観戦時の収容人数第1位の規模を誇っています。

※5大ドーム:札幌ドーム・東京ドーム・ナゴヤドーム・大阪ドーム(京セラドーム大阪)・福岡ドーム(ヤフオク!ドーム)

東京ドームといえば1988年の誕生以来、野球場としてはもちろんコンサート会場としても人気を博し、対象の広さや量の多さをイメージする手段として、「東京ドーム○○個分」と大きさを表す単位としてもよく使われているなど、数ある建造物のなかでも最も有名であり、親しみのある建築物のひとつとされています。

この東京ドームの工法に用いられているエアドームの特徴は、その屋根にあります。この屋根の工法をおおまかにいうと「補強ケーブルと膜材料で屋根を構成する」➡︎「室内の空気圧を外気圧より高める」➡︎「屋根を空気によって風船のように膨らませる」というもの。空気によって屋根を支持することによって無柱空間が可能となりますが、この工法は野球場をはじめ多くの競技場にも採用されています。

東京ドームの屋根は、8.5メートル間隔で縦横に並べた28本のケーブルと、ガラス繊維織布をフッ素樹脂コーティングした外膜と内膜の二重の膜材によって構成されています。加圧送風ファンによって絶えずドーム内に空気を送り込み、室内の気圧を外気圧より0.3%(ビルの1階と9階の差)高めることによって屋根が支柱されているのです。

また、ドームの屋根の色は一般的に“白”ですが、これにはもちろん理由があります。まず、室内温度の過度な上昇を防ぐことがひとつめの理由です。さらに、日射反射率の高い白色系の膜は、5~25%の太陽光を透過させる作用があるのですが、天井面全体が柔らかな自然光で満たされるよう陽光の透過具合を計算することで、“まぶしさ”が軽減されているのです。何気なく私たちは東京ドームで開催されるデイゲームやイベントを楽しんでいますが、雨風をよける以外に、ドーム内にいる人々の眼に刺激を与えないよう調整している効果もあったのです。

そんな東京ドームの屋根に使用されている、1ミリ以下の白膜材(ガラスクロス)の重量は、なんと400トンにもおよびます。400トンといってもなかなかその重さを実感しにくいところですが、1611年築城の弘前城(青森県弘前市)が建物を解体せず、油圧ジャッキで地上60センチメートルまで持ち上げられ、約70メートル先へ移動する曳屋工事が、数年前に行われました。その際の重量が400トンだったそうですが、弘前城の場合は石材や瓦等の重さをすべて含めたもの。しかし東京ドームの場合は1ミリ以下の膜材がそのほとんどとなります。400トン分におよぶ重量のほとんどが1ミリ以下の膜材……と考えれば、そのスケールにあらためて驚嘆しますね。

感動の大会を陰で支えてきた日本メーカーの技術

東京ドームの屋根の「外膜」は米国のケミカル・ファブリックス社の製品、「内膜」は中興化成工業社(株)の製品で日本製です。

1963年に創業し、本社を東京に構える中興化成工業社(株)は、フッ素樹脂加工製品の製造・ 販売を行うメーカーあり、そのルーツは福岡県の石炭事業にあります。

創業者の木曽重義氏が、高度成長期に伴う石炭から石油へのエネルギー転換期に当時、日本ではあまり知られていなかったフッ素加工に着目。米国のダッジファイバーズ(Dodge Fibers Corporation)と技術提携し、事業の柱としたのが膜材生産への始まりだといわれています。炭鉱跡地に工場を設立し、研究を重ねて独自の加工技術を開発した同社は、ガラス繊維に耐熱性や防水性、絶縁性に優れているフッ素樹脂を焼きつける特殊な加工を施し、国産品として初めて膜材を開発。フッ素樹脂加工によって耐久性・不燃性・防汚性を強化された膜材は、完成から30年を経過した現在でも、東京ドームのあの白く美しい姿を保っています。

現在でも、国内で唯一の屋根膜材メーカーである中興化成工業(株)は、カシマサッカースタジアム、北京五輪メイン会場などのほか、2019年に開催されたラグビーの世界大会の日本での試合地・静岡県のエコパスタジアムでも、その技術と製品が採用されました。同大会では優勝候補だったアイルランドを日本代表が逆転で勝利! この試合結果は海外メディアでも「シズオカ・ショック」と報じられるなど大きな盛り上がりをみせ、日本中が熱狂と感動の渦に巻き込まれたのは記憶に新しいところですね。

また、このほかにも中興化成工業社(株)は、2010年に世界で初めて太陽光発電機能を持つ膜材の開発や、2019年には膜材に文字や写真を印刷する技術を開発したことでも注目を浴びています。

各国・各社が研究・開発にしのぎを削る、人体に安全なガラス繊維

今回、多くの材料との親和性にも優れた人工繊維であるガラス繊維についてご紹介してきましたが、繊維としての優れた特性についてご理解いただけたでしょうか。

最後に、生体内に有害とされる粉塵等が人体にほぼ吸入されず、安全な人工繊維である点についても付記しておきましょう。

人工の鉱物繊維の発がん性についての評価会議(国際がん研究機関〈IARC〉開催)によると、「ヒトに対して“発がん性がある”繊維状のもの」のグループに「アスベスト、たばこ等」が挙げられています。一方で、グラスファイバー(長繊維)に対する評価は「ヒトに対して“発がん性に分類されない”」のグループに該当。

人工的な繊維状のものは世の中に数多く存在しますが、その粉塵が呼吸によって体内に吸入され、発がん性の有無に大きく影響をおよぼす繊維状粉じん= 吸入性粉じんを、世界保健機関(WHO)は「WHO(フー)ファイバー」と呼びます。その定義は「太さ3ミクロン以下、長さが直径の3倍以上のもの」とされていますが、ガラス繊維はあくまで“繊維”であり、ダストになると繊維状粉じん(ダスト)として扱われます。しかしながら、グラスファイバー(長繊維)の場合、さまざまな研究によって人体に悪影響をおよぼすWHOファイバー(粉じん)の発生・吸入がほとんどなく、生体内に有害とされる粉塵等が人体にほぼ吸入されない特性が判明。また、万が一体内に入ったとしても、身体の防御機能によって排出されることも確認されています。

こうした利点から、あらゆる分野で無限の可能性を秘めており、各国・各社が研究・開発にしのぎを削っているグラスファイバー(長繊維)──。

例えば、未来のクルマを開発するにあたって、軽量化と強度の相反する特性を兼ね備える「炭素繊維」に昨今大きな注目が集まっていますが、今後はさらなる技術革新によって、クルマや飛行機の素材がガラスと炭素繊維、そしてプラスチックとの複合素材にすべてうってかわるなど、モノの素材に対する概念が変わる日が、もしかしたら近い将来やってくるかもしれません。それだけでなく、生活環境の向上や、防災・環境保全など、人々の暮らしに密着したさまざまなシーンやアイテムにガラス繊維が今後多用されていくことは確かでしょう。その進化を調べてみると意外と面白い発見があるでしょうし、利活用の方法や技術の進化を知れば知るほど、驚きの発見も多いはずですよ!

作業服、ユニフォームを買うならWAWAWORK(ワワワーク)

WAWAWORK(ワワワーク)は、日本最大級の作業服の通販サイトです。

WAWAWORK(ワワワーク)では、オシャレでかっこいい最新の作業服・作業着・ワークウェアから、機能的で便利な定番のワークアイテムまで、幅広い品揃えの商品を激安特価でご提供しているほか、刺繍やオリジナルロゴ入り等のカスタムも対応しております。

作業着、ユニフォームをお探しであれば、通販サイトWOWOWORK(ワワワーク)をぜひご覧ください。webサイト:https://wawawork.work/