広がる樹脂加工の世界!世界中で使われている樹脂加工技術を解説!

2019.08.05

「樹脂加工」とは、主に紙や繊維などに「合成樹脂」を施すことで、その機能を強化したり改善することをいいます。例えば、紙に合成樹脂をしみ込ませてしわにならないように防皺することや、カーテンなどに耐水性や耐熱性の機能を持つ樹脂を加工することなどもそのひとつでしたが、現在では、さまざまな製品に「樹脂加工」が使われています。

私たちの身の回りの生活用品はもちろん、細かく精密な医療機器、食品用機器のほか、航空関係やロボット産業、発電設備用など、幅広い業種のいろいろな場面で採用され、暮らしに欠かせないものとなっています。

また、用途に応じて違う材質で加工できるのも「樹脂加工」の特徴です。製造方法も多様化していて、樹脂加工業界では多くの企業がしのぎを削り、受注者の意向に沿った製品を開発・加工しています。

では、「樹脂加工」の技術や製品について、どのようなものがあるのかを見ていきましょう。

樹脂とプラスチックの関係

まず、樹脂加工の「樹脂」とはどんなものか、ご存じでしょうか。

「樹脂」は文字通り「樹の脂」。つまり「樹液」であり、本来は植物から分泌されるヤニ状の物質(天然ゴムなど)を指します。近年ではこれを「天然樹脂」と呼び、石油を原料として人工的に製造されるものを「合成樹脂」と呼んでいます。

加工段階で天然樹脂を使うことが最も望ましいのですが、天然資源は限られていて、しかも高価。つまり、汎用的(特定用途や対象を限定せず、広く使うこと)ではない側面をもちます。

そこで、石油から似たような働きをするものを安価で大量生産できるようにしたのが、いわゆる「合成樹脂 = プラスチック」です。厳密にいうと、天然樹脂と合成樹脂の両者に微妙な違いはあるものの、日本における言葉の意義として「プラスチック」は「合成樹脂」の総称だと考えてよいようです。

合成樹脂(プラスチック)の種類と、その違いとは?

合成樹脂には「熱」によって違う性質をもつ、次の2つの種類があります。

●熱可塑性樹脂(A)

加熱すると軟らかくなる性質を持っています。冷やすと固まりますが再度加熱すると軟らかくなるので、形を変えるなどのリサイクルが可能。現在、流通しているほとんどの合成樹脂が「熱可塑性樹脂」です。

●熱硬化性樹脂(B)

加熱するといったん軟らかくなりますが、加熱し続けると化学変化によって硬化していきます。一度硬くなると再度熱を加えても軟らかくならないため、形を変えることはできずリサイクルできません。これを「熱硬化性樹脂」と呼びます。

●熱可塑性樹脂 → 熱で溶ける(軟らかくなる)ので“チョコレートのよう”な樹脂

●熱硬化性樹脂 → 熱で硬くなっていくので“クッキーのよう”な樹脂

漢字で表記すると難解に感じますが、上記のようにとらえると両者の違いを理解しやすいでしょう。

この2種類の合成樹脂(プラスチック)はさらに分類され、表のようになっています。

まず、「熱可塑性樹脂」の内容から見ていきましょう。

熱可塑性樹脂(A)にはどんなものがある?

主な合成樹脂である「熱可塑性樹脂」を特性の違いから分類すると「汎用樹脂(汎用プラスチック)①」と、「エンジニアリングプラスチック(エンプラ)②」になります。

■汎用樹脂(汎用プラスチック)①

プラスチック生産量の8割を占めるといわれます。主に雑貨、キッチンなどで使う家庭用品、文房具などに代表される日常的アイテムで、使用に際して強度があまり必要とされない製品です。汎用樹脂は、さらに多くの種類に分類できます。

■エンジニアリングプラスチック(エンプラ)②

「汎用樹脂」に比べて耐熱性や強度の面で機能性が高い「エンジニアリングプラスチック」は、「汎用エンジニアリングプラスチック(汎用エンプラ)a」と、さらに機能性を強化した「スーパーエンジニアリングプラスチック(スーパーエンプラ)b」に分けられます。

多種多様な種類がある「汎用樹脂(汎用プラスチック)①」

では、プラスチック生産量の8割を占めるといわれる「汎用樹脂(汎用プラスチック)①」の種類を見てみましょう。

「汎用樹脂(汎用プラスチック)①」は、主に次のようなものがあります。

◎ポリ塩化ビニル、もしくは塩ビ(PVC)

パイプ、レコード、食品の包装材、農業用フィルムなど

◎ポリエチレン(PE)……(低密度と高密度がある)

容器類、フィルム、シート、雑貨など

◎ポリプロピレン(PP)

食品用ラップや容器、家電製品、パソコン、医療用容器、注射器など

◎ポリスチレン(PS)

テレビ、エアコン、冷蔵庫などの電化製品、食品包装材、断熱材、玩具など

◎アクリル(PMMA)

天井、屋根、壁、飛行機、ディスプレイ、水族館の水槽、看板など

◎ABS

旅行用キャリーケース、冷蔵庫、洗濯機、リモコン、パソコン、プリンタなど

汎用樹脂は100度前後で溶け始めるため、高い耐熱性が必要にならない個所に使用されていますが、私たちが日常的に使用している多くのものに、汎用樹脂が活用されていることがわかりますね。

機能性が高い「エンプラ②」は、さらに2種類に分かれる!

次に、「汎用樹脂①」より機能性が高い「エンジニアリングプラスチック(エンプラ)②」のうち、「汎用エンジニアリングプラスチック(汎用エンプラ)a」の主な種類を見ていきましょう。

特徴として、耐熱温度は100度以上で、強度が高いことが挙げられます。

以下がよく使われる「5大汎用エンプラ」といわれるものです。

◎ポリアミドまたはナイロン(PA)

衣類、自動車、電子機器、釣り糸、歯ブラシなど

◎ポリカーボネート(PC)

サングラス、ゴーグル、哺乳びん、航空機の窓など

◎ポリアセタール(POM)

オーディオ機器、洗濯機、電話機、バネなど

◎変性ポリフェニレンエーテル(m-PPE)

OA機器、ケーブルカバーなど

◎ポリブチレンテレフタレート(PBT)

時計部品、カメラ部品、チューナー部品、ギアなど

ちなみに、ペットボトルとして使われているものはポリエチレンテレフタレート(PET)といい、「5大汎用エンプラ」には入っていませんが「汎用エンプラ a」のひとつです。

もうひとつは「スーパーエンプラ(b)」!

続いて、「スーパーエンジニアリングプラスチック(スーパーエンプラ)b」の主な種類です。

◎ポリフェニレンスルファイド(PPS)

コネクター、自動車排ガス用バルブ、コーティング材料など

◎ポリエーテルエーテルケトン(PEEK)

宇宙用部品、航空用部品、自動車用部品、医療器具など

◎ポリイミド(PI)

耐熱塗料、フィルム、保護膜、ベアリング、電子部品など

◎ポリアミドイミド(PAI)

半導体製造装置、コンプレッサー、自動車のギア、電子レンジなど

◎液晶ポリマー(LCP)

コンプレッサー部品、光学フィルム、繊維、不織布など

◎ポリサルフォ(PSF)

人工呼吸器、人工義歯、調理器、自動車のライト部品など

スーパーエンプラの特徴は、150度以上の耐熱温度があり、長時間使用できること、溶剤に対する高い耐性がある、などです。

その他、誰しも一度は耳にしたことがある「テフロン」という商標名のフッ素樹脂(fluorocarbon polymers)は、フライパンのコーティングやシールパッキンなどに使われているものを指します。

熱硬化性樹脂(B)にも多くの種類がある

「熱可塑性樹脂(A)」に対してもうひとつの種類である「熱硬化性樹脂(B)」には、「ベークライト」という商標名で知られる「フェノール樹脂」を代表に、次のような種類と用途があります。

◎フェノール樹脂

耐熱性が必要な自動車部品、電装部品、船舶部品、灰皿など

◎メラミン樹脂

耐水性に優れ、衛生上無害な性質から食器、薬品容器、化粧品容器、プラグなど

◎エポキシ樹脂

接着性に優れているため、接着剤、塗料、コネクター、配電盤など

◎尿素(ユリア)樹脂

安価で着色性に優れているため、日用雑貨、配線部品、照明部品など

このほかにも、柔軟性に富んだポリウレタン(PU)があります。ポリウレタンは土木建築用品、生活用品、医療用品、輸送関係のほか、スポーツシューズの底や衣服など広く使われていますが、熱硬化性樹脂と熱可塑性樹脂の2種類に分類される特徴をもっています。

大量生産に向くのは「成形加工」

ここまで、樹脂の種類についておおまかに紹介しましたが、次に樹脂(プラスチック)製品の加工方法について説明しましょう。

基本的な加工方法は、まず加熱して樹脂を溶かし、形づくった後に冷やして固めます。主な加工方法として「成形加工」と「切削加工」に分けられます。

■成形加工

熱を加えて軟らかくした樹脂(プラスチック)を型にはめる、膨らませる、押し出すといった方法で成形します。完成後の製品形状によって加工(成形)方法が異なります。

◎射出成形

注射器状のシリンダーで溶けた樹脂を金型に射出した後、圧縮して形づくる方法。現在の樹脂加工における代表的な加工法のひとつです。多くの種類の樹脂で対応できるほか、金型によって多彩な形の製品をつくれるため、量産に適しています。主にバケツ、密閉容器、CDやDVDなどに使われています。

◎押出成形

樹脂をシリンダーに入れて回すと、練られた樹脂が押し出されて形づくられます。ところてんのように押し出す、パスタのように伸ばして出てくるようなもの、と考えるとわかりやすいかもしれません。押し出す型の違いによって、多種多様な断面での成形が可能です。主に、シート、フィルム、チューブ、パイプなどを成形します。

◎圧縮成形

金型に加熱した樹脂を入れて加圧して固めるもので、熱硬化性樹脂の代表的な成型方法です。バラエティに富んだ種類の樹脂を使うことができ、大型や厚肉の製品成形に適しています。緩やかな曲面をつくれるので、浴槽や洗面化粧台などに利用されます。

◎ブロー成形

主にボトルを生産する代表的な加工方法です。「吹込成形」や「中空成形」とも呼ばれ、大量生産に向いています。マヨネーズやケチャップなどの容器には、空気を直接吹き込む「押出ブロー成形」が採用されます。さらに、ヤクルトの容器に代表される「射出ブロー成形」、ペットボトルを大量生産する際に用いられる「延伸ブロー成形(コールドパリソン法)」などがあります。

上記以外にも、「トランスファ成形」「粉末成形」「カレンダー成形」「積層成形」「注型成形」「発泡成形」などの豊富な加工方法があり、材料である多様な種類の樹脂、製品となる形、用途によって、最適な成形方法でつくられています。

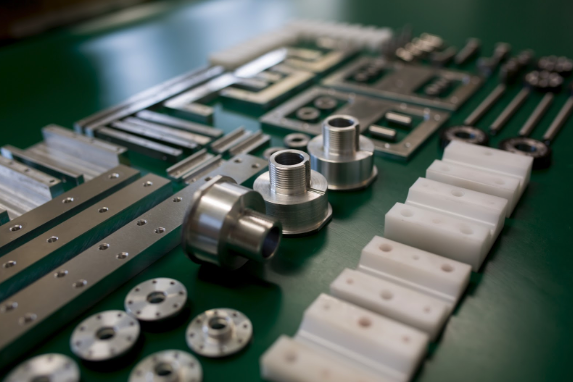

「切削加工」は細かい対応も可能

■切削加工

樹脂(プラスチック)を主に機械にかけて切り出していく加工方法の「切削加工」とは、文字通り切る、削るといった方法で加工することを指します。先に紹介した「成形加工」は工業用品などの大量生産向きですが、「切削加工」は人の力でも対応できる = 特殊な加工を要求する場面で用いられる加工技術ともいえます。例えば、宇宙、海洋などの最先端領域で活用されることも多く、樹脂加工の中でも少量生産、限定生産といったオーダーに適応できる点が大きな特徴とされます。

削るための機械(刃)の動きによって、次のような種類に分けられます。

◎旋盤加工

加工する対象の円筒形状の樹脂を「旋盤(せんばん)」という機械に固定して回転させ、「バイト」という刃で削り出して加工する技術です。つまり、工作対象である樹脂が回転し、工具である刃は回転せずに樹脂に当てるだけで削れていくしくみです。円筒形の樹脂の周りを均一に削る「外径加工」、内側に穴を空ける「内径加工」、溝を削って切断する「突切り加工」などがあります。

・汎用旋盤

手動で旋盤を動かして加工する場合を指し、汎用旋盤では極小の部品などを扱います。

・NC旋盤

コンピュータをセットして制御する場合を「NC旋盤」といいます。こうした機材の導入によって近年では特殊な加工の場合であっても、一定の品質で正確な切削加工が可能となり、効率化が図られています。

◎フライス加工

「フライス盤」という切削工具が回転することで、樹脂を削り出す方法です。旋盤加工は加工対象物が回転するのに対し、フライス加工では削り取る刃が回転するため、旋盤加工とはちょうど逆の動きになります。対象となる工作物の表面を平面に削る、曲面にする、段をつける、穴や溝を開ける、などの豊富な加工ができます。

・汎用フライス

手動で加工する「汎用フライス」は微妙な動きを調整できるため、高品質で細かい加工が可能です。長年にわたって培われた職人の勘や経験則が活かされる加工技術である点から、「ここぞ、職人の“技”のみせどころ!」といったシーンで用いられます。

・NCフライス

コンピュータの数値制御で行う場合は「NCフライス」、もしくは「CNCフライス」と呼ばれ、自動運転により効率化や省力化が見込めます。

・マシニングセンタ

NC制御を備えた機械にさまざまな工具を取りつけた複合機を「マシニングセンタ」といいます。この機械により、削る、穴を開けるなどだけではなく、曲面の加工やねじ切りなどの異なる種類の切削加工を組み合わせることが可能です。コンピュータ上での数値制御により、多種多様な加工を正確かつ迅速に処理できるので、複雑な形状の樹脂加工が素早くできるようになりました。

なお、マシニングセンタは「横形」「立形」「門形」の3種類の構造に分かれていて、それぞれ加工する刃物がどのように取り付けられているかで異なります。刃物が水平に取りつけられた「横形」は4面同時の加工が可能です。一方ま「立形」は加工する刃物が垂直に取りつけられていて、上部から加工する構造となっています。それぞれにメリット・デメリットがありますが、「立形」は場所をとらないため、導入する企業が増えているようです。

二次加工や組み立てを経て完成へ

樹脂(プラスチック)製品は、「成形加工」もしくは「切削加工」により形づくられますが、その後「二次加工」をする場合も多々あります。

表面に印刷や刻印、レーザでのマーキングを施す場合や、手作業による溶接加工、接着加工のほか、曲げ加工などが行われ、注文に応じた製品の完成へと近づきます。

◎溶接加工

アクリル、ポリ塩化ビニルなどは溶接加工(樹脂により超音波溶接、高周波溶接、レーザー溶接、加熱溶接、摩擦溶接など)が行われます。

◎接着加工

ポリ塩化ビニル、アクリル、PET、ポリカーボネートなどが主に加工(接着材や溶剤での接着)されます。

◎曲げ加工

アクリル、ポリ塩化ビニル、PET、ABSなどほとんどの樹脂に適用されます。

樹脂であるプラスチックと共存するために

ここまで「樹脂加工」についてご紹介してきましたが、日々の暮らしのなかで身近な存在である「樹脂(プラスチック)」に、これほどまでにたくさんの種類や加工方法があることに驚いた人も多いのではないでしょうか。

最近では、地球環境を考えるうえで「プラスチック」が海洋生物や陸上生物の生命を脅かし、地球環境を損なう“人類の敵”のような言い方をされることも多々ありますが、それはゴミとして正当に処理されないことから起こった“人災”といえるもの。

しかしながら、樹脂である「プラスチック」は非常に便利であり、私たちの生活をある意味で豊かにしてきました。正しく生産され、適切に利用される「プラスチック」であれば、半永久的に私たちの生活で役立つことが可能なのですが、あまりにも日常に溶け込みすぎたのかもしれません。

コンビニエンスストアで購入したお弁当は、レンジでそのまま温めていつでも好きな時に食べられる……。

ファストフードショップで1杯の飲み物を飲むだけで使い捨てられ、ゴミ箱に大量に溜まっていくプラスチックゴミ……。

こんな便利さのかげに、大量に廃棄される「“使い捨て”プラスチック」があります。人間が自分たちの利便性を追求し、その上にあぐらをかいた結果、地球全体にしっぺ返しを食らっているともいえるでしょう。

何より一番の問題は「“使い捨て”プラスチック」を安易に利用しすぎていること、そして、正しく処理されていないことにあります。

地球に優しい暮らしを実現させる「4R」

そこで、「“使い捨て”プラスチック」について、「4R」に則って対応していきませんか?

1.なるべく使わない ⇒ 「リフューズ Refuse」

2.使う量を減らす ⇒ 「リデュース Reduce」

3.何度も繰り返し使う ⇒ 「リユース Reuse」

4.資源として生かす ⇒ 「リサイクル Recycle」

「“使い捨て”プラスチック」を取り巻く問題は、上記の4つの「R」を心がけていけば、これまでよりは多少なりとも問題を軽減できるでしょう。何より、「4R」の実行は地球に優しい暮らしを実現するための“コツ”ともいえます。

なお、「プラスチック」の多くが「熱可塑性樹脂」であることからリサイクルは可能ですが、それはあくまで最後の手段。リサイクルにも費用や手間がかかります。上記の優先順位を頭に入れて「プラスチック」を有効活用していきましょう。

── 今後は自然分解されるような新しい素材が出現し「プラスチック」に取って代わるかもしれません。その際には「樹脂加工」に代わる加工方法もどんどん新しいものが登場してくるはずですが、まずは今ある「“使い捨て”プラスチック」をなくす努力が先決です。

世界中のあらゆるところで使われているリサイクル不可能な「プラスチック」も適材適所で活用され、正当に処理されていけば、私たちの暮らしをさらに豊かに彩ってくれるのではないでしょうか。

作業服、ユニフォームを買うならWAWAWORK(ワワワーク)

WAWAWORK(ワワワーク)は、日本最大級の作業服の通販サイトです。

WAWAWORK(ワワワーク)では、オシャレでかっこいい最新の作業服・作業着・ワークウェアから、機能的で便利な定番のワークアイテムまで、幅広い品揃えの商品を激安特価でご提供しているほか、刺繍やオリジナルロゴ入り等のカスタムも対応しております。

作業着、ユニフォームをお探しであれば、通販サイトWOWOWORK(ワワワーク)をぜひご覧ください。webサイト:https://wawawork.work/