身近なmirror(ミラー)。進化著しい、鏡に秘められた意外な多様性

2020.05.26

私たちの日常生活において、誰もが毎日一度は利用し、なくてはならない鏡ですが、身だしなみを整えるとき以外にも、道路のカーブミラー(道路反射鏡)などさまざまな分野で利用されています。

また、いにしえから鏡は神秘的な存在として位置づけられ、宗教や権威の象徴として広く用いられてきました。ご存じの通り、鏡は英語で「mirror(ミラー)」ですが、この語源が奇跡や驚異、驚嘆を意味する「miracle(ミラクル)」であることからも、今では身近な鏡が、いかにいにしえの人々にとって神秘に満ちたものであったかがうかがえます。

今回は、歴史や話題の新製品など「鏡」にまつまるエトセトラをご紹介していきます。

意外と知られていない、鏡の歴史

鏡の歴史は人類と想像以上に古く、その始まりは水面(水たまり)に姿を映し出す「水鏡」にあるといわれています。その後、黒曜石や金属を平らかつ滑らかに磨いたものが、鏡として用いられるようになったとされています。

現存する鏡で最も古いとされているのは、トルコの「チャタルヒュク遺跡」から発見された紀元前6000年頃の黒曜石を磨いたもの。また、金属製のものでは、紀元前2800年頃のエジプト(第6王朝)で使用されていたとされる青銅でつくられた「銅鏡」が発見されています。ここでいう青銅とは、銅と錫(すず)の合金で、東アジアではこれに鉛を加えたものが使用されていました。

※銅の融点は1084.6度と溶かすためにはかなりの高温を必要としますが、融点が231.9度の錫を30%程度加えて合金にすることで融点が700度程度まで低下。鋳型加工や彫金を容易にします。

一方、日本では紀元前2年の弥生時代中頃に中国から「銅鏡」が伝わり、古墳時代には日本でも中国の鏡の製法を真似た「倣製鏡(ほうせいきょう)」といわれる銅鏡が盛んに製造されるようになります。そうしたなか、鏡の鋳造に従事する「鏡作部(かがみつくりべ)」が出現し、奈良時代になると、その技術は中国の技術をもしのぐほどになっていきます。

奈良時代の762年、真言宗の大本山であり『源氏物語』の紫式部ゆかりの花の寺・石山寺の銅鏡4面を鋳造する際の見積書「東大寺鋳鏡用度文案」に記録されている、当時の銅鏡の製造方法をここでご紹介しましょう。

①蜜蝋に松脂を混ぜ合わせた素材で鏡の母型をつくる。

②母型を粘土で包み、焼き固めて鋳型をつくる。

③鋳型に溶かした青銅を流し込み鋳造する。

④鋳出しした青銅をやすり、きさげ、砥石で平らに切削。

⑤朴炭(ほおずみ)で研ぐ。

⑥べんがら(赤色酸化鉄)と胡麻油を絹や綿でできた柔らかな生地で防錆を兼ねた仕上げの磨きをする。

同文書では、直径1尺(約30センチ)、厚さ5分(約2センチ)の青銅鏡4面の製作に工数124人日を計上していることが明らかになっていて、日当も他の職人の数倍であったそう。銅鏡の製造に収集された職人はいずれも、高級職人であったことが判明しています。

日本にガラス鏡を持ち込んだのはザビエル!?

1317年、イタリア北東部に位置するベニス(ベネチア)のガラス職人が、ガラス製の鏡を発明しました。その製法とは、ガラスの上に錫箔(すずはく)を置き、その上から水銀を注いで放置……。徐々に「アマルガム(水銀と他の金属との合金の総称)」として密着させます。約1カ月後に、余分な水銀を流し落として仕上げる時間のかかる工程から、ひとつをつくるのに時間と手間がかかったことが想像できますが、こうした作業をなくして、当時は反射に優れた鏡を誕生させることができなかったともいえます。

そして、日本にガラス鏡を初めて持ち込んだのは、スペインの宣教師・フランシスコ・ザビエル(Francis Xavier)とされており、1551年に周防国(山口県の東半分)の在庁官人・大内義隆に謁見する際、望遠鏡や眼鏡などの珍しい献上品のなかのひとつにガラス鏡があったと伝えられています。

日本国内で初めてガラス鏡がつくられたのは1800年頃のこと ──。

岸和田藩(現大阪府泉佐野市)で小ぶりな手鏡がつくられ始め、「鬢(びん=髪)」の乱れをちょっと直す程度のサイズの鏡という意味合いから「鬢鏡(びんきょう)」と称されました。

同時期、有機化合物の構造の解明を進め、数多くの物質を精製したことで有名なドイツの化学者フォン・リービッヒ(Justus Freiherr von Liebig)が、1835年に硝酸銀溶液を用いてガラス面に銀を沈着させる銀引き製法(銀鏡反応)を開発。この製法は、現在の製鏡技術のもととなっていますが、日本では1884年頃から銀引きのガラス鏡製造が本格的に始まり、1892年頃からは輸入したガラス板を使用した銀引きの製鏡技術が向上。昭和初期にはガラス板も国産である正真正銘の国産ガラス鏡がつくられるようになっていきます。

割れない鏡。割れる鏡。魅力とデメリット

100年以上も前から現在に至るまで「ガラスミラー(ガラス鏡)」が一般的に主流とされてきましたが、近年ではガラス素材だけでなくアクリルやプラスティック素材の「樹脂ミラー」や、アルミやステンレス素材の「金属ミラー」がそれぞれの用途に合わせて開発・製造されています。

ガラスミラーと樹脂や金属のミラーを比べたとき、ガラスミラーのデメリットは割れる点にあります。あわせて、ほかの素材のガラスに比べてガラスミラーは重いため、万一、転倒してしまった際の危険度は非常に高くなります。

したがって、幼児のいる家庭やスポーツジム等の運動施設をはじめ、カーブミラーなど屋外に設置する場合には、割れやすいガラスミラーは不向きとされます。しかしながら「表面が滑らかで反射率※が高い」「表面に傷がつきにくい」「素材が硬く歪むこともない」という素材の特性から「写りが非常に美しい」「その美しさが長持ちする」という大きなメリットがあることも事実。何より、ガラスミラーは「安価」であることも非常に大きなメリットといえるでしょう。

※反射率:波動が媒質の境界面で反射するとき、入射する波動の強度と反射した波動の強度との比。通常パーセントで表示する。光の場合、入射光に対する反射光の強度比であり、入射光の入射角、偏光状態および反射前後の媒質の屈折率により変化する。《出典/日本大百科全書》一般的なガラス鏡の反射率はおよそ90%

愛知万博で話題になった「リフェクス」

ガラスミラー、樹脂ミラー、そして金属ミラーそれぞれのデメリットを打ち消すといわれ、大きな注目を集めているのが「リフェクス(フィルムミラー)」です。

フィルムミラーとは、高精度の透明ポリエステルフィルムをアルミニウムフレームに中空張にしてパネル状に仕上げた鏡のこと。1950年代に米国で初めて工業化され、その後、英国航空宇宙機器メーカーのブリティッシュ・エアロスペース社(British Aerospace)が開発。1973年に、日本での独占製造販売権を得た現在の株式会社J.フロント建装が国内開発・販売を行ってきました。

リフェクスの主な特徴は以下のとおり。

●割れない

●重さはガラスミラーの6分の1

●反射率は83~95%と高く、クリアに写る

このように、移動が必要なときでも比較的簡単に動かせるほど軽量なことに加え、ガラスミラーに匹敵する美しい写りから、激しい運動によって室内が振動するジム等の天井や壁に安心して設置できるメリットがあります。こうした安全性はもちろん、現在では映像用反射鏡にも使われるなど、多方面の分野でも活用されています。

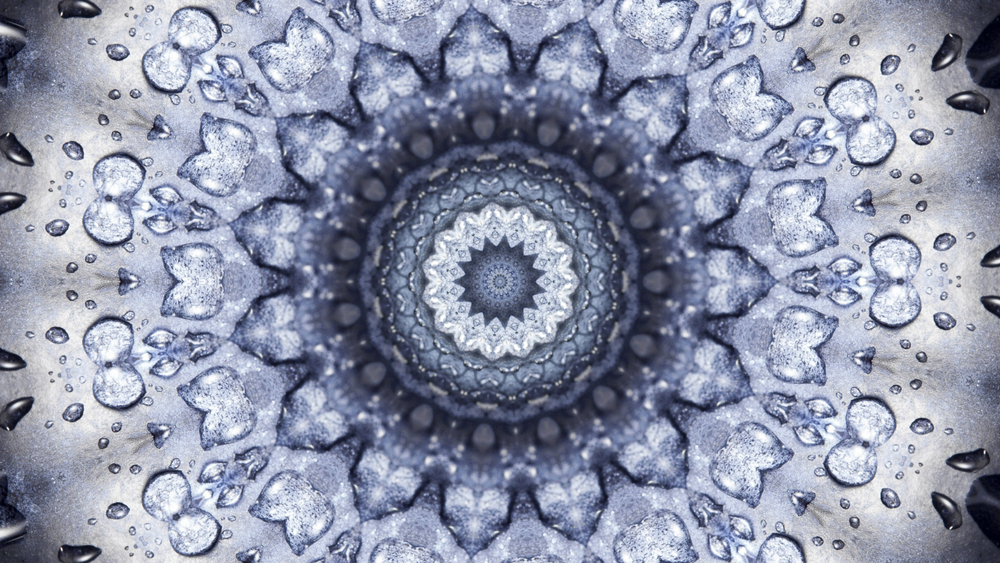

こうしたメリットをもつリフェクスミラーは、2005年の愛知万博で藤井フミヤさんプロデュースの名古屋市パビリオン「大地の塔」でのミラーに採用されたことでも知られます。「大地の塔」とは、高さ47メートルの大地の塔そのものを巨大万華鏡に見立て、塔の内部で直径40メートルの球体の模様をミラーに写し、まさに万華鏡の内部の仕掛けを巨大にしたもの。万華鏡の内部に人が入ることが可能としたことで、万華鏡の中に身を置き、幻想的な光の美しさや文様の変化を堪能できる不思議な感覚は大きな話題になり、これを機にリフェクスミラーの認知度が一気に高まったとされています。

すでに始まっている鏡と話す時代

近年、照明や冷蔵庫、電子レンジなどの家電とインターネットをつなぐ「スマート家電」が知られるようになりました。

A I(人工知能)やIoT(モノのインターネット)技術を導入した鏡「スマートミラー」もそのひとつで、世界のさまざまな企業がこぞって開発を進めています。一見すると普通の鏡となんら変わりませんが、タッチや音声で操作可能な液晶タブレットが組み込まれていて、あらゆる分野で活用できる可能性を秘めています。

毎年1月、米国ネバダ州ラスベガスで開催される世界最大級の電子機器見本市「Consumer Electronics Show(CES)」でも、2018年頃から各国がスマートミラーが出展しています。さらに、2020年の開催の同見本市では、台湾のPerfect Corp.社や韓国のlululab社、フィンランドのRevieveなどが出展し、大きな盛り上がりを見せました。

なかでも来場者の関心を集めたのが、CES2019でもInnovation Awards(イノベーション・アワード)を受賞したフランスのCareOS社が開発した「Poseidon」。CareOS社が属するフランスのBaracodaグループは、健康や福祉、セキュリティ分野における課題解決を、IoTやAIといった最新テクノロジーで試みる企業で、CareOS社は2017年に創業しました。

知能を持った鏡がなせること

2019年に引き続き、CES2020でもInnovation Awardsを受賞したCareOSのバスルーム用スマートミラー「Poseidon」にはどのような機能が搭載されているのかを、ここからはご紹介しましょう。

CareOSプラットフォームには、すでに50以上のIoTデバイスやサービスとつながっており、天気予報やニュースなどの情報を即座に収集できる点はもちろん、拡大鏡や360度のビデオ撮影、照明やシャワーの温度設定、肌分析やバーチャルで服の試着やメイク、髪型が試せるなどさまざまなことがミラーで行えます。

とくに、肌色などで家族の体調を分析し、毎日の微妙な変化をミラーがデータ化、指南してくれるヘルスケアに関連するサービスへの期待は高まっています。

日本でも普及が進むスマートミラー

日本は欧米や中国に比べ、スマートミラーの普及が遅れているといわれてきましたが、日本でもデパートや美容室、一般住宅への導入と、普及が広まりつつあります。なかでも、2019年に伊藤忠都市開発が手がけたマンション「クレヴィア住之江公園」は、日本で初めてスマートミラーつきの洗面化粧台をオプションとして導入。これは身支度をしながらニュースや動画、メールをチェック、体重計が無線とつながった鏡でできるもの。計測データの管理も可能です。

このスマートミラーは、日栄インテック株式会社、GMOクラウド株式会社、中国のShenzhen Atte Smart Tech社の3社が、各社の強みやネットワークを活かし協業したもので、各社の領域は以下のとおり。

●日栄インテック:スマートホーム製品の日本国内市場における販売・サポート

●GMOクラウド:IoTビジネス化における企画開発

●Atte:スマートホーム製品の研究開発と製造、中国市場における販売

3社は日本・中国のみではなく、将来的には北⽶や欧州の市場における販売も視野にいれているようです。

これまでご紹介したとおり、さまざまな可能性を秘めたスマートミラー。日本の一般家庭における暮らしのハブとなる日も、そう遠くはなさそうですね。

ローマ法王にも献上された魔境とは?

さて、未来的な技術を搭載した鏡をいくつかご紹介してきましたが、伝統の製法を受け継いだ職人がつくっている鏡もあります。

150年以上の歴史をもち、脈々と職人に継承されてきた「魔鏡(まきょう)」がそれにあたり、2014年に安倍首相がローマ法王庁(バチカン)で、ローマ法王フランシスコと会談する際の贈り物に選ばれたことでも話題となりました。

魔鏡は一見は普通の鏡ですが、太陽などの光をかざすと鏡の背面に刻まれた模様が壁などにうつしだされる細工が施された銅を主体にした、金属製の鏡(銅鏡)のこと。反射光を通してぼんやりと投影される模様は、言葉にならない神秘的な美しさといわれています。

その歴史は古く、江戸時代初期に銅鏡の研磨を過度に行ってしまった際に偶然生まれたといわれていて、中期には意図的につくられ始めることに。特に密かにキリスト教を信仰する隠れキリシタン(切支丹)の心のよりどころとして愛用され、「隠れ切支丹鏡」とも称されていました。

キリスト教を禁ずる禁教令が布告された1612年から、明治時代初期の1873年に禁教令が解かれるまで、隠れキリシタンは魔鏡に隠されたキリストや聖母マリアを密かにうつしだし、崇拝して信仰を守り続けてきました。

禁教令が解かれて宗教が自由に選択できるようになったことや、ガラス製の鏡が普及し始め、青銅でつくられた魔鏡の需要は徐々に減っていったことにより、必然的に職人も減少の一途をたどり、一時はロストテクノロジーとなることに ──。

そんな魔鏡を1974年に見事に復活させたのは、神社や寺に奉納される「和鏡」の製作を生業とする山本合金製作所(京都)の三代目鏡師で無形文化財保持者の山本真治(山本凰龍)氏です。その魔鏡の技術は四代目鏡師・山本富士夫氏、そして五代目鏡師・山本晃久氏に受け継がれ、先にもご紹介したローマ法王へ贈った魔鏡は四代目と五代目によって製作されました。

魔鏡ができるまで

神秘的かつ儚げ(はかなげ)であり、独特の美しい模様をうつしだす魔鏡は青銅や白銅を材料に、造型、鋳造、研磨の3工程からなっており、すべて手作業で行われています。今回は、青銅を材料にした製作過程のあらましを以下にご紹介しましょう。

①珪砂(けいしゃ)、粘土、山砂(やまずな)を配合して形成した「型」に「ヘラ」という道具を使って模様を入れ、焼き固めて鋳型をつくります。

②鋳型に地金(青銅)を流し込み鋳造し、背面に模様のついた3ミリ程度の青銅の板をつくります。

③鑢(やすり)➡︎ 纖(せん)➡︎ 砥石 ➡︎ 炭の順にひたすら研磨を行い、3ミリ程度だった青銅を1ミリ程度の厚みにまでして、表面に裏面の文様の凹凸を浮かび上がらせます。

④メッキを施し、完成。

一見するとシンプルな工程にも見えますが、均一にムラなく極限まで薄くなければきれいに模様が投影されないため、熟練の職人がもってしても研磨の工程だけで1カ月もの期間を要します。

一工程に10年、一人前になるには30年を要するといわれる職人技の結晶である魔鏡を一度は見ておきたいものですね。

── いにしえから、姿や心をうつしだすものとして常に人々の傍(かたわら)にあり続けてきた鏡 。

今回ご紹介したように、長い歴史のなかでさまざまな鏡がつくられてきましたが、それらはどれも消滅はしておらず、それぞれのいきる用途・場所で利用されています。今後も鏡は進化し続け、その用途・種類はますます増えていきそうです。

作業服、ユニフォームを買うならWAWAWORK(ワワワーク)

WAWAWORK(ワワワーク)は、日本最大級の作業服の通販サイトです。

WAWAWORK(ワワワーク)では、オシャレでかっこいい最新の作業服・作業着・ワークウェアから、機能的で便利な定番のワークアイテムまで、幅広い品揃えの商品を激安特価でご提供しているほか、刺繍やオリジナルロゴ入り等のカスタムも対応しております。

作業着、ユニフォームをお探しであれば、通販サイトWOWOWORK(ワワワーク)をぜひご覧ください。webサイト:https://wawawork.work/